スクリーン制作シルクスクリーンは、道具が揃えばやったことが無い方でも簡単にシルクスクリーンを作ることが出来ます。 しかし、何から揃えて良いのか分からない方もいらっしゃるのでは無いでしょうか? そこで弊社では、シルクスクリーンの製作キットを販売しています。 シルクスクリーンの製作キットの詳細は下のボタンからご覧ください!

ステップ1 スクリーン張り (動画)シルクスクリーンの製作の第一段階として、メッシュ状のスクリーンを木製、またはアルミのフレームに張る『スクリーン張り』です。 メッシュスクリーンはシワのないようにキツく張らなければいけません。 撓むことのないように張ることで、印刷品質が向上します。 張られたメッシュが緩すぎると、スクリーンの製作、印刷などが上手く出来ません。 しかし、弊社のオリジナル商品として、紗張り機や、ネイルバーを販売しています。 使用方法も簡単で、お客様自身で紗張りをすることが出来ます。 また、粘着剤もスクリーン印刷専用のものを販売しております。 メッシュスクリーンをフレームにしっかりと撓むことなく接着することが出来ます。 下に掲載しております動画を是非ご覧ください。 製作過程やコツが分かりやすくまとめられています。 動画で使用しているものは全て弊社で販売しております。 購入をご希望でしたら問い合わせください。

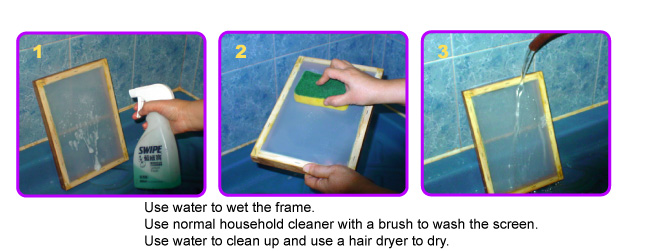

ステップ 2 スクリーン脱脂 (動画)スクリーン張りしたものは 露光前であれば長期間の保管ができます。 なので、感光乳剤の塗布、露光作業などをするタイミングよりも前から、ストックとして紗張りしておくことも可能です。 しかし、感光乳剤の塗布、露光の直前には必ず紗張りしたシルクスクリーンを脱脂する必要があります。 スクリーンの脱脂は、食器用洗剤(中性洗剤)を使用できます。 中性洗剤とスポンジを使って脱脂します。 角から角まで抜かり無くスポンジで擦り、流水します。 必ず洗剤が残らないように綺麗に流してください。 流水した後に乾燥させる時には タオルは使用しないでください。 スクリーンに埃などが付着してしまいます。 流水後は、埃や油が付着しないような水場(風呂場など)で立てかけて乾燥するのを待つか、ヘアドライヤーを使用してスクリーンを乾かしてください。

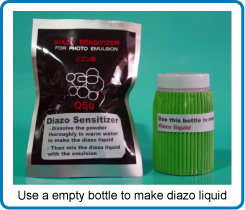

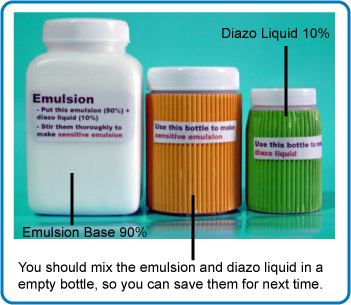

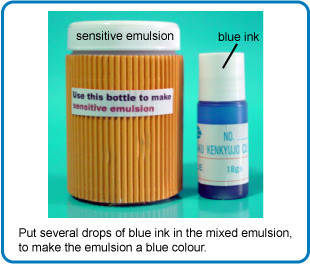

ステップ 3 感光性乳剤の配合 (動画)感光乳剤の塗布、露光前に 感光乳剤を準備する必要があります。 白乳剤とジアゾ液を調合して使用します。 この調合作業は、露光の約2週間以内に行う必要がある為、調合は ご自身で行っていただくようになります。 混合比率は、目分量で 乳剤 10% ジアゾ液 1 %です。 また、ジアゾ剤は粉末状になっています。 ですから、調合前に温水を使用して粉末を混ぜて溶かします。 なので、感光性乳剤を調合する前に、不透明な空のボトルを 2 つ用意する必要があります。 1 つ目はジアゾ剤の粉末を溶かし、保管するため 2つ目は乳剤と温水で溶かしたジアゾ剤を調合、保管する為です。 調合した乳剤(スクリーンで使用する乳剤)は濃い黄色になります。 長期間保存したい場合は、混合した乳剤を冷蔵庫で保管してください。 また、ジアゾ液は光によって固まるので、2 つの空のボトルは暗い色でなければいけません。 乳剤を調合、塗布する時には 薄暗い部屋で行うことが大切ですが、真っ暗な部屋である必要はありません。 混ぜ合わせ終わったら、ボトルのキャップをしっかりと閉めます。混ぜ合わせた時の感光乳剤の色はメーカーや調合した比率などによって多少異なりますが、色、品質については変わりませんのでご安心ください。

ステップ 4 スクリーンへ感光乳剤を塗布 (動画) 感光乳剤を調合したら、調合した乳剤をスクリーンに均一に塗布します。 綺麗に塗布するためには専用のバケットが必要です。 スクリーンの全体に均等に塗布する必要があるため、バケットはスクリーン枠の幅より1 インチ前後の小さいサイズを選ぶ必要があります。 バケットに感光乳剤を注ぎ、下から上へ均一に塗布します。 この作業を、スクリーンの両面で各2回ずつ以上行います。 塗布したら、ヘアドライヤーを使用して乾燥させるか、部屋にヒーターを設置し塗布したスクリーンを乾燥させてください。 そうすれば、大きなスクリーンであってもスクリーンをしっかりと乾かすことができます。 使用済みの感光乳剤は、次製作する時も使うことができるので、保管していたボトルに戻すと良いでしょう。 また、塗布、乾燥が終われば バケットを水で洗うのも忘れないでください。

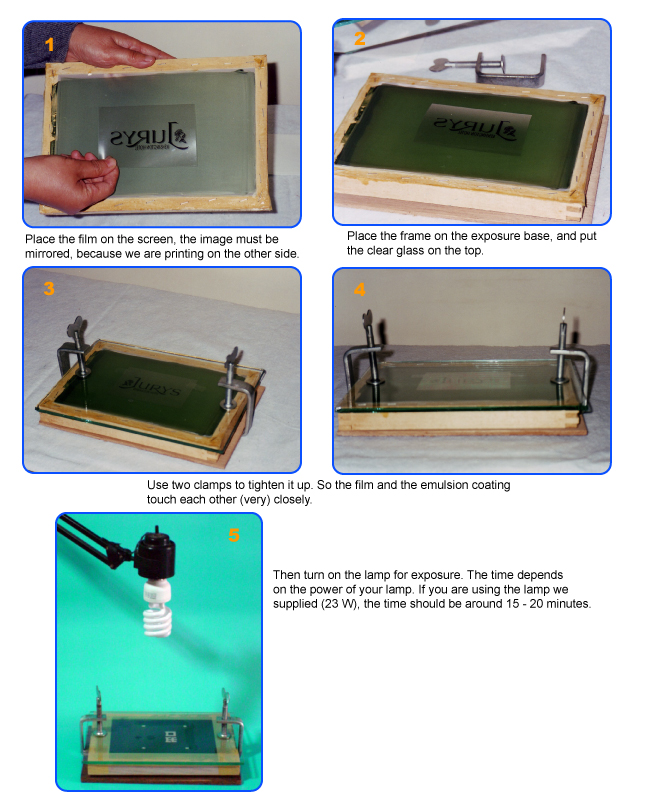

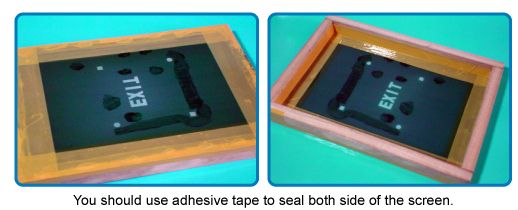

ステップ 5 フィルムの準備 (動画)自分で、スクリーンに使いたいデザインをフィルム化する必要があります。 プリンターを使用して、画像を印刷します。 使用するインクを黒のみ(モノクロ)に設定し、トレーシングペーパーに印刷します。 トレーシングペーパーは画材屋などで購入できます。 同じデザインを2枚のトレーシングペーパーに印刷します。 次に、デザインが印刷されていない部分をハサミなどで切り取ります。 切り取れたら、2枚がぴったり重なるように貼り付けます。 これは、モノクロで印刷したデザインをより目立たせる為で、2枚を重ねることで、スクリーンを露光するときに、より綺麗に写し出されます。 スクリーンのクオリティを上げるためには、フィルムの出力方法を以上に記載した内容以外にも探してみなければいけません。 デザインの印刷作業などを自分で行うことが難しい場合は、フィルム出力の会社などを見つけ、依頼しなければなりません。 ステップ 6 露光の準備 (動画)露光の準備に入ります。 木の板、発泡スチロール板、ガラス版、クランプでがあると有効です。 サイズは、スクリーンのサイズに合わせてください。 スクリーンは、内側の発泡スチロール板の内側に収まるサイズに採寸して選んでください。 ガラスと木の板の寸法は、スクリーンの外側のサイズ (木枠の幅を含む) と同じである必要があります。小さいスクリーンの場合は、クランプを 2 つ使用しても問題ありません。 スクリーンが大きい場合は、クランプを 4 つ以上使用する必要があります。 スクリーンに塗布した乳剤を乾燥させた後、スクリーンを発泡スチロール板の上に置きます。 次に、フィルムを逆に置きます。その次に、ガラスを置き クランプを使用してガラスとスクリーンを押さえて圧迫します。 こうすることで、下の発泡スチロール板が同時に押し上げられます。 これにより、フィルムとスクリーンの表面が密着します。 空気や光が通る隙間を無くして、真空状態にすると最適です。

ステップ 7 露光 (動画)次に、ステップ6でクランプなどを使用して留めたスクリーンを屋外へ持っていきます。 スクリーンを太陽光で露光します。 露出には太陽光に含まれる紫外線によって固まります。 晴れた日であれば、露光時間は約 3 ~ 4 分です。 スクリーンは太陽光に、直射させる必要があります。 そのため、夏の昼間であれば スクリーンを地面に置くだけで露光できます。 屋内または夜間にスクリーンの露光をする場合は、UVランプを使います。 全体を露光できるため、大きなランプであれば1 つでも問題はありません。 UV ランプの露光時間も、約 3 ~ 4 分です。 露光の際は、ランプとスクリーンを約 12 インチ程度離してください。

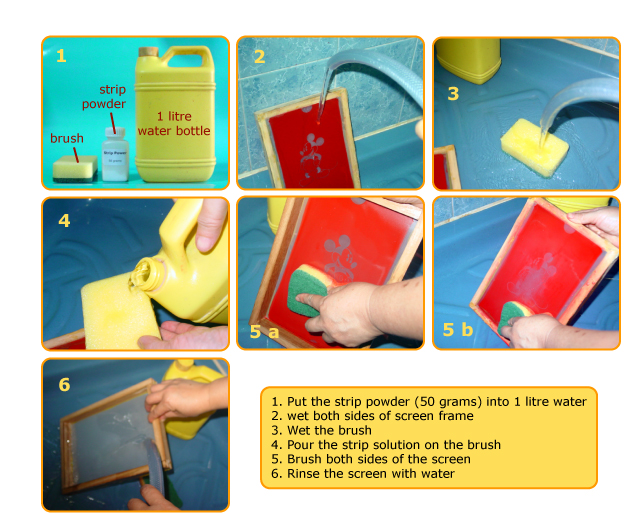

ステップ 8 露光後のスクリーン洗浄 (動画)

|